更新日:2017.06.20

[最新の3Dプリンター活用事例] 樹脂金型の水穴を3Dプリンターで作成

セイゾウネットコラム

セイゾウネットコラム

製造業において3Dプリンターの導入は続々と進んでいます。

先日日本で発売が開始された、HP社のJet Fusion 3Dは従来のSLS(粉末焼結積層造形)方式の10倍の速さでナイロン素材をプリントできるなど、3Dプリンターの技術は目覚ましい進化を遂げています。

また、最近ではモックアップも最終製品に近いリアルモックアップが作成されていたり、最終製品を3Dプリンターで作成されている事例もあります。

自動車メーカーのダイハツは「コペン」のカスタムパーツを3Dプリンターで作成しており、また、ヨーロッパの航空会社エアバスはパーツの作成に金属3Dプリンターを用いることで製造にかかる材料消費量を75%、CO2を40%まで削減に成功しました。

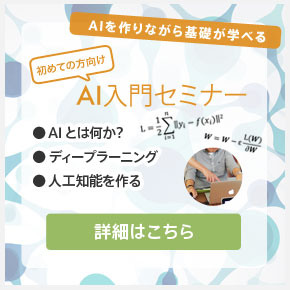

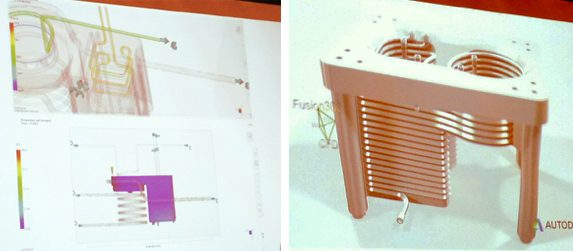

利用用途を様々な領域に広げつつある3Dプリンターですが、金型の冷却用の水穴を3Dプリンターで作成することで効率化をはかれる可能性も秘めています。

樹脂金型で成型する工程の中で一番長く時間をかけているのが冷却時間です。

そこで、従来の切削加工では不可能だった、より冷却しやすいスパイラル形状の冷却穴の作成が検討されています。3DCADと樹脂流動解析ソフトウェアを組み合わせ冷却回路の計算とモデルの作成を行い、3Dプリントすることでそう言った水穴作成が可能となります。

もちろん、現状では金属を削って金型を作るほうが、時間もコストも少なく済みますが、将来的な量産用金型の形としては非常に面白い試みで、10年後にはコストが下がり、今までより早いモノづくりができるようになっている可能性も十分にあります。

3Dプリンター活用の幅はどんどん広がっていきます。

今後の3Dプリンターの技術発展が楽しみですね。

高機能なCAD「Fusion 360」が学べるセミナー